多品種少量生産から、大量生産まで。

大技・小技を繰り出せるのは、高い技術とチームワークがあるからです。

私たちは小技も得意ですが、大技にも自信があります。

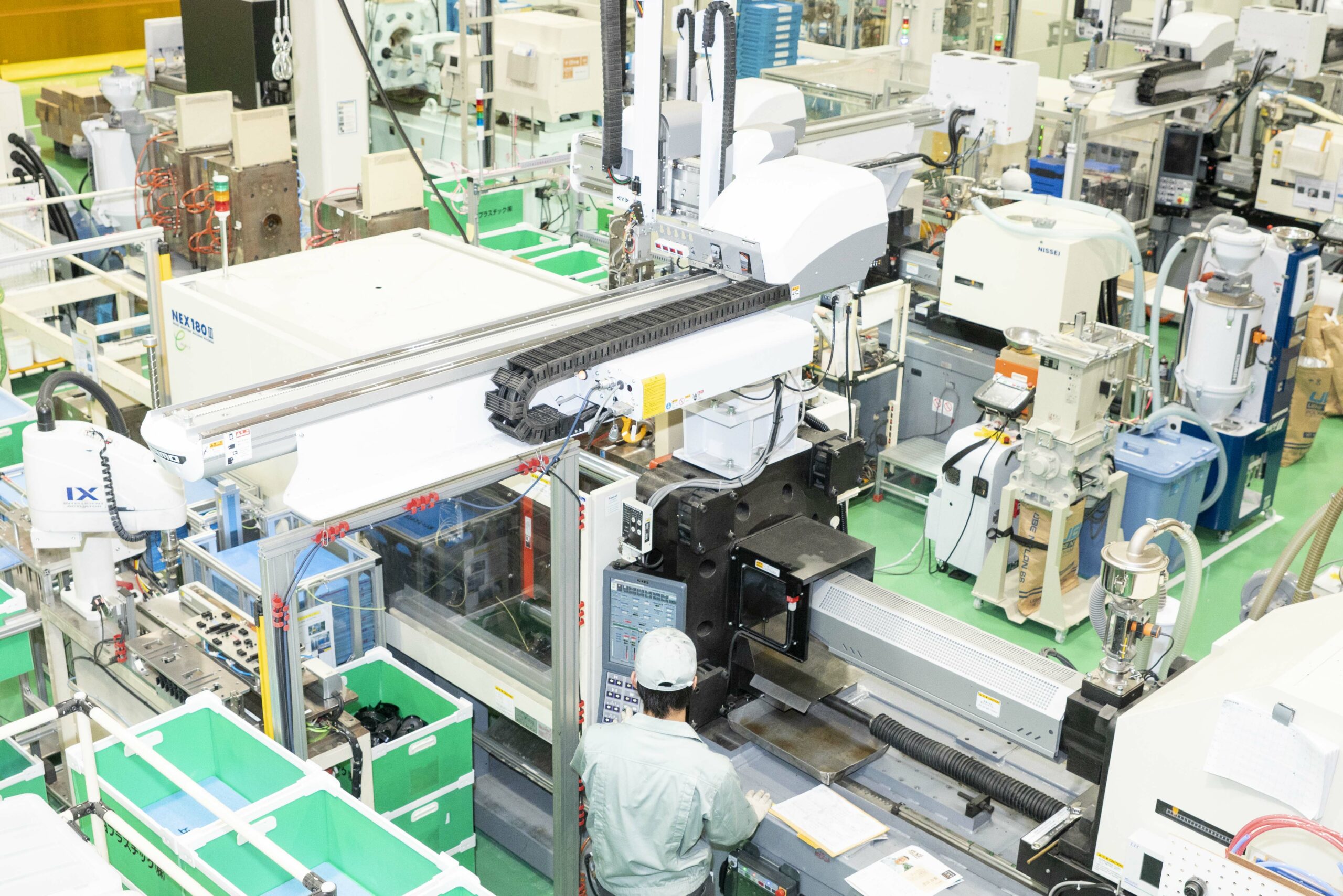

おもに自動車関係の部品をつくっているのが第4工場です。数の多い生産量をスムーズにこなすため、自動ロボットを導入することで無人・省力化を実現。24時間体制で生産されています。

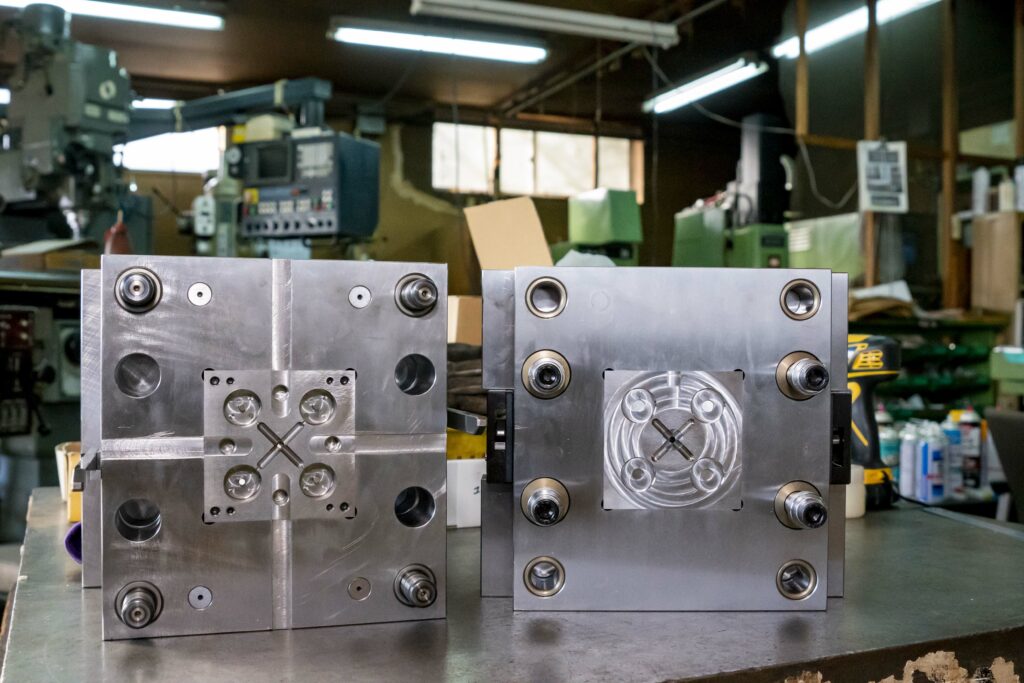

多品種少量生産を行っているのが第2工場です。小ロットの場合は、1台の成型機の金型を1日に数回替えるなど、手間暇はかかりますが、1ヵ月に6,000件のオーダーでもカバーできます。

お客様のご要望は多種多様。どんな難問にも余裕をもって応えられるのは、これまで培ってきた高い技術力と息の合ったチームワークがあるからです。

「曖昧」や「憶測」はレッドカード。「事実」のみが問題を解決するための鍵です。

プラスチック部品の生産工程には、さまざまな問題や課題が少なからずあります。とくに不良品の発生は、大切なお客様にご迷惑がかかることですし、生産コストに跳ね返ってくるので大きな問題です。

不良対策をどうするのか? 私たちが実践しているのは、事実に基づく問題解決です。

まずやることが、不良品の現状を事実とデータに基づいて、徹底的に調べ、客観的にしっかり把握すること。現状把握ができたら、「なぜ起こったのか?」原因を探します。そして、改善のための対策。最終的には対策の効果を確認します。

課題の解決には「曖昧」や「憶測」は禁物。事実のみが結果を出すための鍵です。